Penjelasan Tentang Jenis Agregat. Jenis-jenis Pengujian Bahan Agregat dan Gradasi Agregat

1.

Agregat untuk beton adalah butiran mineral

keras yang bentuknya mendekati bulat dengan ukuran butiran antara 0,063 mm — 150

mm. Agregat menurut asalnya dapat dibagi dua yaitu agregat alami yang diperoleh

dari sungai dan agregat buatan yang diperoleh dari batu pecah. Dalam hal ini,

agregat yang digunakan adalah agregat alami yang berupa coarse agregat (kerikil

), coarse sand ( pasir kasar ), dan fine sand ( pasir halus ). Dalam campuran

beton, agregat merupakan bahan penguat (strengter) dan pengisi (filler), dan

menempati 60% — 75% dari volume total beton.

Keutamaan agregat dalam peranannya di dalam beton :

·

Menghemat penggunaan semen Portland

·

Menghasilkan kekuatan besar pada beton

·

Mengurangi penyusutan pada pengerasan

beton

·

Dengan gradasi agregat yang baik dapat

tercapai beton yang padat

1. Agregat Kasar

Agregat kasar (Coarse Aggregate) biasa juga disebut kerikil

sebagai hasil desintegrasi alami dari batuan atau berupa batu pecah yang

diperoleh dari industri pemecah batu, dengan butirannya berukuran antara 4,76

mm — 150 mm.. Ketentuan agregat kasar antara lain:

·

Agregat kasar harus terdiri dari butiran

yang keras dan tidak berpori. Aggregat kasar yang butirannya pipih hanya dapat

dipakai jika jumlah butir-butir pipihnya tidak melampaui 20% berat agregat

seluruhnya.

·

Agregat kasar tidak boleh mengandung

lumpur lebih dari 1% dalam berat keringnya. Bila melampaui harus dicuci.

·

Agregat kasar tidak boleh mengandung zat

yang dapat merusak beton, seperti zat yang relatif alkali.

·

Agregat kasar untuk beton dapat berupa

kerikil alam dari batu pecah.

·

Agregat kasar harus lewat tes kekerasan

dengan bejana penguji Rudeloff dengan beban uji 20 ton.

·

Kadar bagian yang lemah jika diuji dengan

goresan batang tembaga maksimum 5%.

·

Angka kehalusan (Fineness Modulus) untuk

Coarse Aggregate antara 6–7,5.

Jenis agregat kasar yang umum adalah:

1.Batu pecah alami: Bahan

ini didapat dari cadas atau batu pecah alami yang digali.

2.Kerikil alami: Kerikil

didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar sungai oleh

air sungai yang mengalir.

3.Agregat kasar buatan:

Terutama berupa slag atau shale yang biasa digunakan untuk beton berbobot

ringan.

4.Agregat untuk pelindung

nuklir dan berbobot berat: Agregat kasar yang diklasifikasi disini misalnya

baja pecah, barit, magnatit dan limonit.

2. Agregat Halus

Agregat halus untuk beton dapat berupa

pasir alam sebagai hasil desintegrasi alami dari batuan-batuan atau berupa

pasir buatan yang dihasilkan oleh alat pemecah batu. Agregat ini berukuran

0,063 mm — 4,76 mm yang meliputi pasir kasar (Coarse Sand) dan pasir halus (Fine

Sand). Untuk beton penahan radiasi, serbuk baja halus dan serbuk besi pecah

digunakan sebagai agregat halus. Menurut PBI, agregat halus memenuhi syarat:

·

Agregat halus harus terdiri dari

butiran-butiran tajam, keras, dan bersifat kekal artinya tidak hancur oleh

pengaruh cuaca dan temperatur, seperti terik matahari hujan, dan lain-lain.

·

Agregat halus tidak boleh mengandung

lumpur lebih dari 5 % berat kering, apabila kadar lumpur lebih besar dari 5%,

maka agregat halus harus dicuci bila ingin dipakai untuk campuran beton atau

bisa juga digunakan langsung tetapi kekuatan beton berkurang 5 %.

·

Agregat halus tidak boleh mengandung bahan

organik (zat hidup) terlalu banyak dan harus dibuktikan dengan percobaan warna

dari ABRAMS-HARDER dengan larutan NaOH 3%.

·

Angka kehalusan (Fineness Modulus) untuk

Fine Sand antara 2,2–3,2.

·

Angka kehalusan (Fineness Modulus) untuk

Coarse Sand antara 3,2–4,5.

·

Agregat halus harus terdiri dari butiran

yang beranekaragam besarnya.

Agregat halus yang tidak memenuhi percobaan tersebut

juga dapat dipakai, asal saja kekuatan tekan adukan agregat pada umur 7 dan 28

hari tidak kurang dari 95% dari kekuatan adukan agregat yang sama, tetapi

dicuci terlebih dahulu dalam larutan NaOH 3% yang kemudian dicuci bersih dengan

air pada umur yang sama.

Agregat halus harus terdiri dari butiran yang

beranekaragam dan apabila diayak dengan ayakan susunan harus memenuhi

syarat-syarat sebagai berikut:

·

Sisa diatas ayakan 4 mm minimum beratnya

2%

·

Sisa diatas ayakan 1mm minimum beratnya

10%

·

Sisa diatas ayakan 0,025 beratnya berkisar

antara 80% sampai 95%.

2. 2. JENIS

DAN PERALATAN PENGUJIAN AGREGAT

Peralatan Uji Agregat adalah:

Peralatan Uji Agregat adalah:

Alat pembagi contoh agregat (spliter).

Alat saringan lengkap, dengan ukuran sesuai

gradasi agregat yang dipilih

Alat untuk menguji berat Jenis semu dan berat

Jenis bulk

Alat pemeriksaan keausan dengan mesin abrasi

Alat pengujian setara pasir (sand equivalent)

lengkap

Alat untuk pemeriksaan gumpalan lempung dan

butiran yang mudah pecah

Alat untuk pemeriksaan daya lekat agregat

terhadap aspal (affinity)

Alat untuk pengujian angularitas agregat halus

dan kasar

Alat untuk pemeriksaan kepipihan dan

kelonjongan agregat

Alat untuk pengujian partikel ringan dalam

agregat

Jenis Pengujian

Agregat

METODE

Pengujian keausan

agregat dengan mesin abrasi Los Angeles.

Pengujian jumlah

bahan dalam agregat yang lolos saringan No. 200 (0,075 mm).

Pengujian tentang

analisis saringan agregat halus dan kasar.

Pengujian agregat

halus atau pasir yang mengandung bahan plastis dengan cara setara pasir.

Pengujian Berat

Jenis agregat kasar.

Pengujian Berat

Jenis agregat halus.

Pengujian

kelekatan agregat terhadap aspal.

Angularitas

agregat kasarSNIPartikel Pipih dan LonjongR

TAngularitas

agregat halusPenyiapan benda uji contoh agregat

Pengambilan contoh

agregat

Gradasi atau susunan butir adalah distribusi dari ukuran agregat. Distribusi ini bervareasi dapat di bedakan menjadi tiga yaitu gradasi sela (gap grade), gradasi menerus (continous grade) dan gradasi seragam (uniform grade). Untuk mengetahui gradeasi tesebut dilakukan pengujian melalui analisa ayak sesuai dengan standard dari BS 812, ASTM C-33, C 136, ASHTO T.26 ataupun Standard Nasional Indonesia.

Bebrapa ukuran saringan yang digunakan untuk mengetahui gradasi agregat dapat dilihat pada tabel 2.5 diatas.

Pengaruh susunan butir terhadap sifat aduk/beton segar adalah sebagai berikut :

- Mempunyai sifat mampu dikerjakan (workability)

- Mempengaruhi sifat kohesif campuran agregat, semen dan air.

- Mempengaruhi keseragaman/homogenitas adukan sehingga akan berpengaruh pada cara pengecoran dan pewadahan.

- Mempengaruhi sifat segregasi (pemisahan butir) atau juga bleding.

- Mempengaruhi hasil pekerjaan finishing permukaan beton dan adukan.

Pengaruh susunan butir terhadap sifat aduk/beton keras adalah seagai berikut :

- Mepengaruhi porositas

- Berpengaruh terhadap sifat kedap air

- Berpengaruh terhadap keadatan

Susunan butir yang ada diperdagangan atau di alam biasanya tidak memiliki persyaratan yang dikehendaki, sehingga perlu adanya pengagabungan agregat halus dan kasar untuk mendapatkan susunan butir tertentu yang sesuai dengan pedoman kurva butir.

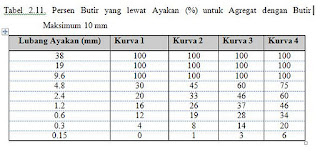

SK.SNI. T-15-1990 -3 meberikan syarat-syarat untuk agregat halus yang diapdosi dari British Standard di Inggris. Agregat halus dikelompokan dalam 4 daerah (zona) seperti pada tabel 2.6 disamping.

SK.SNI. T-15-1990 -3 meberikan syarat-syarat untuk agregat halus yang diapdosi dari British Standard di Inggris. Agregat halus dikelompokan dalam 4 daerah (zona) seperti pada tabel 2.6 disamping.

Batas gradasi ini sering juga ditampilkan dalam bentuk gambar sbb:

Gradasi yang baik kadang sangat sulit didapatkan langsung dari suatu tempat (quarry).Dalam Praktek,basanya dilakukan pencampuran agar didapatkan gradasi yang baik antara agregat kasar dengan agregat halus.SK.SNI T-15-1990-3:21 memberikan batasan gradasi yang diadopsi dari B.S.,seperti pada tabel berikut :

Dalam bentuk grafik disajikan pada gambar berikut :

Dalam bentuk grafik disajikan pada gambar berikut :

Dalam bentuk grafik disajikan pada gambar berikut :

Dalam bentuk grafik disajikan pada gambar berikut :

CARA PENGGABUNGAN AGREGAT

Yang dimaksud dengan penggabungan agregat adalah pencampuran agregat halus dan kasar, sehingga menjadi campuran yang homogen dan mempunyai susunan butir sesuai dengan standar.

Penggabungan agregat dapat dilakukan dengan beberapa cara

1. Cara coba-coba (trial and error)

2. Cara diagonal

3. Cara grafis

4. Cara analitis

1. Cara Coba-coba ( trial and error )

Prinsipnya :

1. Memahami batas gradasi yang disyaratkan.

2. Memasukan data spesifikasi gradasi pada kolom gradasi spesifikasi limit pada lampiran.

3. Memasukan prosentase fobs saringan pada masing-masing jenis agregat kedalam prosentase passing (lewat)

4. Memasukan spesifikasi ideal pada kolom target value, yaitu nilai salah satu dari spesifikasi ideal yang disyaratkan.

5. Mengambil slah satu spesifikasi ideal, dengan jenis yang ada dalam hal ini agregat kasar, sedang dan halus..

2. Cara Diagonal

Prinsip kerjanya :

1. Mengetahui persyaratan gradasi yang diminta.

2. Dibuat gambar empat persegi panjang, dengan ukuran (10 x 20) cm pada kertas milimiter block.

3. Buat garis diagonal dari sisi kiri bawah ke sisi kanan atas.

4. Untuk sisi vertical(10 cm) adalah merupakan % lolos saringan.

5. Dengan melihat ideal spesifikasi, letakan setiap nilai ideal spesifikasi pada garis tiap-tiap yang diwujudkan berupa titik.

6. Dari tiap-tiap titik pada diagonal tersebut ditarik garis vertical untuk menuliskan nomor-nomor saringan.

7. Menggambarkan grafik % lolos saringan dari masing-masing fraksi batuan(agregat 1 dan 2). Untuk menentukan % jenis batuan 2, dapat dilihat dengan jarak antara grafik fraksi 2 terhadap garis tepi atas yang mana merupakan satu garis lurus.

8. Pada kedua jarak itu, tariklah garis vertical yang memotong garis diagonal pada satu titik.

9. Dari titik potong tersebuat, tariklah garis mendatar kekanan sampai memotong garis tepi empat persegi panjang pada bagian sebelah kanan, sehingga diperoleh titik yang merupakan titik % agregat 2 yang diperlukan.

10. Buatlah garis potong dengan jarak yang sama antara jarak terhadap agregat 3 (halus sama dengan jumlah jarak terhadap agregat 1 dan 2)

11. Dari titik potong ini ditarik garis mendatar kesamping kanan, sehingga diperoleh titik dimana didapatkan % agregat 1,2, dan 3. Dengan demikian kita telah memperoleh ketiga agregat dalam bentuk % (1,2,3)

12. Dalam presentase ini,fraksi-fraksi yang diperoleh dapat dihitung (…………memenuhi syarat atau spesifikasi yang dipakai).

3. Cara Grafis

Prinsip Kerjanya:

1. Buatlah kotak dengan ukuran bujur sangkar (10 x 10 cm) sebanyak dua buah.

2. Untuk sisi kiri merupakan % agregat kasar.

3. Plot pada garis tepi titik-titik dari masing-masing nomer saringan untuk agregat kasar.

4. Plot pada garis paling tepi untuk agregat sedang

5. Gabungkan masing-masing titik/nomor saringan yang sama.

6. Pada garis-garis penghubung tersebut ditentukan batas spesifikasi

7. Tentukan batas maksimum dan minimum yang paling dekat terhadap garis agregat kasar dan agregat sedang yang paling dekat.

8. Dari batas maksimum dan minimum tersebut ditarik garis vertikal.

9. Tarik garis yang membagi dua daerah maksimum dan minimum sehingga dari garis ini dapat ditentukan % agregat kasar dan halus.

10. Pada bujur sangkar yang kedua, tarik garis mendatar untuk memindahkan nomor-nomor saringan.

11. Pada garis sisi kanan sebagai agregat halus, tentukan titik-titik pada garis tersebut sesuai ukuran saringan.

12. Hubungkan kedua titik pada garis agregat kasar dan agregat sedang serta agregat halus.

13. Tentukan spesifikasi yang berlaku

14. Cari harga maksimum dan minimum yang mempunyai jarak terdekat.

15. Tarik garis vertikal dari masing-masing titik maksimum dan minimum tersebut.

16. Tarik garis pembagi dua, sehingga dapat ditentukan prosentase agregat kasar, agregat sedang dan agregat halus.

4. Cara Analitis

Menentukan campuran split, screen dan filler :

§ Contoh butiran diatas no 8, sebagian besar diperoleh dari bahan screen 85.6%

§ Dari ideal spesifikasi diperoleh 35 %

§ Campuran split dan screen dapat dihitung dengan rumus :

dimana :

X = % berat agregat Split yang diperlukan dalam campuran

F = % berat agregat Screen yang melewati No. 8

S = % berat agregat Screen yang diperlukan lewat No. 8

C = % berat agregat Split yang melewati No. 8

Split = 63.65 %

Screen = 36.35 %

Butiran lewat No. 200

- dari split = 63.65 / 100 x 0.1 % = 0.06 %

- dari screen = 36.35 / 100 x 3.3 % = 1.20 %

Jumlah butiran lewat No. 200 = 1.26 %

Dari ideal spec. terdapat butiran lewat No. 200 = 5 % Kekurangan butiran lewat No. 200 =( 5 - 1.26)% = 3.74 %

Jadi butiran lewat No. 200 yang diperlukan dalam campuran = 3.74/76.2x100%=4.91%

Komposisi campuran :

- Split = 63.65 %

- Screen = (36.35 - 4.91) % = 31.44 %

- Filler = 4.91 %

Sumber :

Komentar

Posting Komentar